Современные подходы к улучшению эффективности электростанций

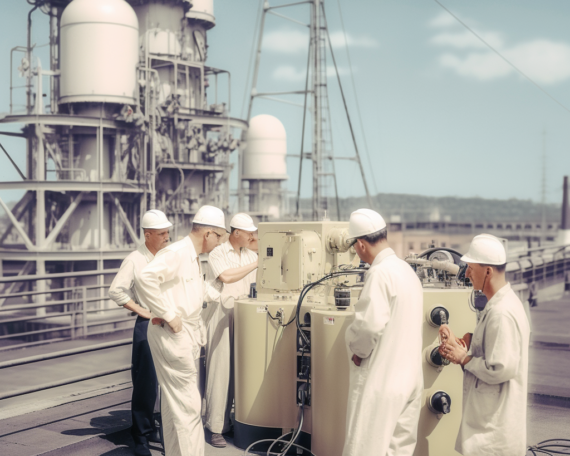

Введение В современном мире, энергетика играет ключевую роль в экономическом развитии каждого государства. В этом контексте эффективность электростанций становится одним из важных аспектов, которым нужно уделить внимание. Оценка текущего состояния электростанций Сегодня многие электростанции сталкиваются с рядом проблем, связанных с устареванием оборудования, недостаточной эффективностью и высокими затратами на обслуживание. Перспективы развития электроэнергетической отрасли Электроэнергетическая отрасль